Yasin Engin – İnşaat Yüksek Mühendisi

- Beton gevrek bir malzeme midir?

Betonun gevrek bir malzeme olup olmadığı konusuna geçmeden önce ilgili terimlerin üzerinde durulması faydalı olacaktır.

Süneklik: Bir malzemenin plastik şekil değiştirme kabiliyetine süneklik denir.

Gevreklik: Plastik şekil değiştirme kabiliyetinin olmaması durumunu ifade eder.

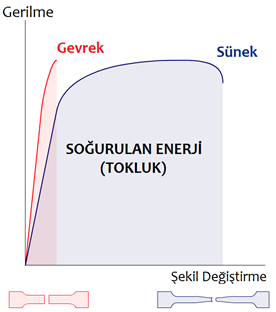

Tokluk: Malzemenin kopana dek absorbe ettiği (soğurduğu) toplam enerjiyi ifade eder. Sünek malzemelerin tokluğu yüksek, gevrek malzemelerin tokluğu ise düşüktür.

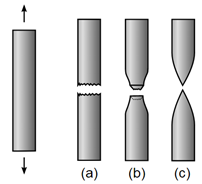

Şekil 1’de gevrek ve sünek kırılma şematik olarak gösterilmektedir.

Şekil 2’deki grafikte gevrek ve sünek malzemelerin davranışı görülmektedir.

Şimdi baştaki soruyu tekrar soralım: Beton gevrek bir malzeme midir?

Betona gevrek bir malzeme demek tam olarak doğru değildir. Beton kısmen gevrek özellik gösterse de kırılma mekaniği incelendiğinde yarı gevrek (quasi-brittle) davranış sergilediği açıkça görülmektedir. Ayrıca, betona gevrek bir malzeme demek büyük bir haksızlık olacaktır. Beton, çelik gibi sünek bir malzeme olmadığı gibi cam gibi de gevrek değildir. Unutulmamalıdır ki mühendislik, malzemenin sünek olmasını yani tokluk seviyesinin yüksek olmasını tercih eder.

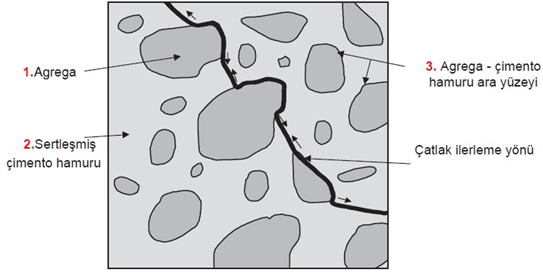

Beton, üç fazlı heterojen bir malzemedir. Şekil 3’te betonun bu üç fazı gösterilmiştir. Bunlar;

- Agrega

- Çimento hamuru (matris)

- Agrega – çimento hamuru ara yüzeyidir.

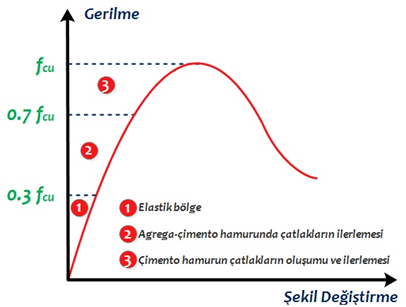

Betonun kırılma mekaniği bu üç fazın özelliklerinin bir sonucudur. Şekil 4’te betonun gerilme – şekil değiştirme grafiği görülmektedir. Bu grafik incelendiğinde betonun farklı yük seviyelerinde farklı davranış sergilediği görülmektedir.

Beton, herhangi bir yüke maruz kalmasa bile içinde boşluklar ve mikro çatlaklar bulundurur. Bu mikro çatlaklar agrega – çimento hamuru ara yüzeyinde malzemelerin farklı mekanik özellikleriyle birlikte rötre (büzüşme) ve termal gerilmeler nedeniyle oluşur. Bu çatlaklar betonun düşük çekme dayanımına sahip olmasının da sorumlusudur.

Beton, tepe yükünün (fcu) %30’una kadar lineer elastik bir davranış sergiler. Bu süreçte agrega – çimento hamuru ara yüzeyinde çatlaklar oluşur ve mevcut çatlaklar aktif hale geçer. Bu çatlaklar stabil haldedir. Yük kaldırıldığında şekil değiştirme ilk haline yani “0” değerine geri döner.

Tepe yükünün (fcu) %70-90’ı kadar yüklemede ise elastik davranış kaybolur. Şekil 4’te görüldüğü gibi eğri, lineerlikten sapmaya başlar. Bu aşamadan agrega – çimento hamuru ara yüzeyindeki çatlakların uzunluğu, genişliği, sayısı ve şiddeti artar. Tepe yüküne (fcu) yaklaştıkça çatlak oluşumu çimento hamuruna geçer ve çatlaklar uygulanan yük doğrultusunda birleşerek ilerlemeye devam eder. Bu aşamada çatlak ilerlemesi hızlanır ve yeni çatlaklar oluşur. Grafikte görüldüğü gibi eğri lineerlikten daha da uzaklaşır.

Tepe yüküne ulaşıldığında ise beton artık daha fazla yüke karşı koyamaz ve şekil değiştirme daha düşük yük altında devam eder. Çatlaklar ilerlemeye devam ettikçe şekil değiştirmeler artar ve yük taşıma kapasitesi azalır. Bu davranış betonun yük taşıma kapasitesinin aniden sıfırlanmasına engel olur. Tepe yükünden (fcu) sonra beton tokluk kazanır ve gevrek davranışın dışında yani “yarı gevrek” davranış sergiler. Tepe yükünden sonraki bölgede “şekil değiştirme yumuşaması” meydana gelir. Kırılma yani betonun göçmesi, betonun daha fazla şekil değiştiremediği noktada gerçekleşir.

- Betondaki çimento miktarı arttıkça basınç dayanımı artar mı?

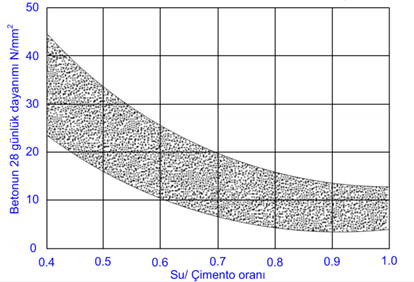

Beton dayanımı; çimento matrisine, matris-agrega arasındaki bağa (ara yüzey) ve agrega dayanımına dayanmaktadır. Normal dayanımlı beton için matris dayanımı ve matris-agrega ara yüzeyi ön planda iken, yüksek dayanımlı betonlarda agrega dayanımı da öne çıkmaktadır. Matris (çimento hamuru) ve matris-agrega bağ dayanımı büyük oranda matrisin porozitesine (gözeneklilik) bağlıdır. Porozite başlangıçta çok ince tanecikli malzemelerin ve daha sonra hidratasyon ürünlerinin boşlukları doldurması ile azalmaktadır. Dolayısıyla da su/çimento oranın azalması ve hidratasyon derecesinin artması sonucu basınç dayanımı artmaktadır. Şekil 5’te su/çimento oranı ve beton basınç dayanımı arasındaki ilişki görülmektedir.

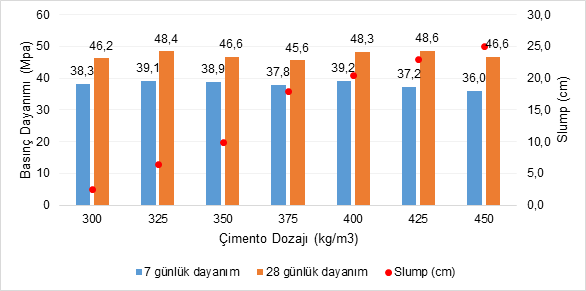

Beton karışımında çimento miktarının artması su/çimento oranının kesinlikle azalması anlamına gelmemektedir. Bunu bir soru ile daha iyi ifade etmek mümkün. Aynı malzemeler ile üretilen bir betonda çimento içeriğinin 300 kg’dan 450 kg’a artırılması basınç dayanımını kesinlikle arttırır mı? Bu sorunun cevabı aşağıdaki grafikte net bir şekilde görülmektedir. Türkiye’de laboratuvar ölçekli yapılan bu çalışmada eşit su/çimento oranında çimentonun dozajının arttırılması beton basınç dayanımını belirgin bir şekilde değiştirmemektedir. Bu çalışmadan çıkan diğer bir bulgu da eşit koşullarda eşit su/çimento oranında beton basınç dayanımları eşdeğerdir. Demek ki çimento miktarından ziyade su/çimento oranı beton dayanımını etkilemektedir. Ayrıca, su/çimento oranının düşük olması dayanım kadar dayanıklılık için de son derece önemlidir.

İlginizi Çekebilir

İdeal Şantiye Kadrosu

Buluttan Bile Nem Kapan İnşaat Sektöründe Çevik Yönetim-XXI “Şirketiniz için nasıl bir gelecek tasarlıyorsunuz?”

Toplumsal Ayaklanmalarda Şantiye İşçisinin Oynayacağı Rol ve Etki